鈦合金以"太空金屬"之稱聞名���,但在中厚板焊接領(lǐng)域卻長期面臨熱影響區(qū)失控��、變形量大��、缺陷率高等技術(shù)瓶頸���。隨著激光-電弧復(fù)合焊接技術(shù)的突破��,以??激光-MIG??��、??激光-TIG??�����、??激光-CMT??和??等離子-MIG??為代表的四大創(chuàng)新方案���,正在重塑行業(yè)格局。

一���、激光-MIG復(fù)合焊接

1��、技術(shù)原理

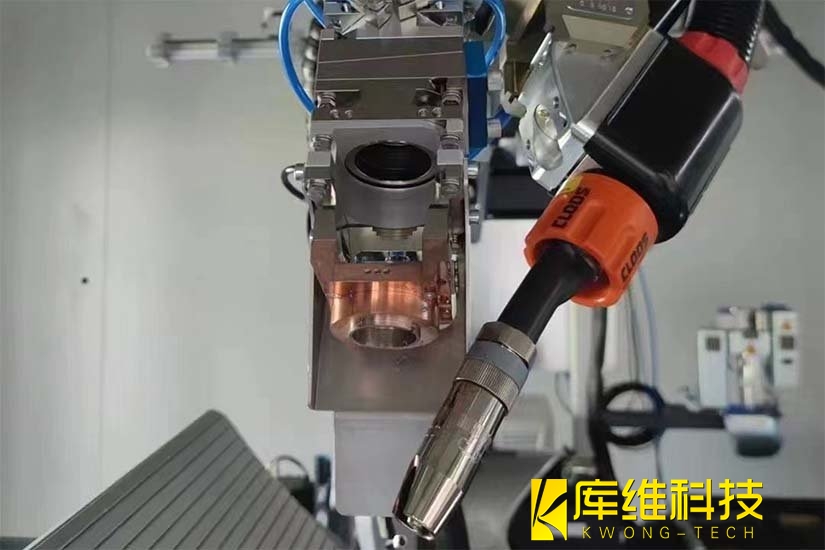

激光-MIG復(fù)合焊接通過"雙熱源協(xié)作"實現(xiàn)突破:激光如同"微型鉆孔機"��,以10^6 W/cm²能量密度形成深窄熔池��;MIG電弧則作為"填充助手"�����,預(yù)熱待焊區(qū)域并穩(wěn)定激光等離子體���,通過焊絲熔化提升熔敷率至8-12 kg/h���,實現(xiàn)"深穿透+高熔敷"的協(xié)同效應(yīng)����。

2、核心優(yōu)勢

-

??熱源互補??:激光的高能量密度(>10^6 W/cm²)形成深而窄的熔池�����,熔透能力達8-12mm;MIG電弧則通過焊絲熔化提升熔敷率至300-500g/min����,焊接速度可達1.2-2.5m/min。較單一激光焊熔敷率提升40%���,較單一MIG焊焊接速度提升50%�。

-

??工藝穩(wěn)定性??:激光等離子體穩(wěn)定電弧���,減少飛濺達60%����;動態(tài)調(diào)節(jié)焊絲送進速度,適配不同坡口間隙(0-2mm)���。

-

成本可控:減少多層多道焊工序��,降低工時成本25%以上�。

-

工藝魯棒性增強:裝配間隙容忍度從0.1mm放寬至0.5mm

3�、應(yīng)用場景

適用于30-60mm厚鈦合金結(jié)構(gòu)件制造,如海洋工程耐壓艙體�����、化工反應(yīng)釜筒體焊接����,在保證熔深20mm以上時,單道焊接速度突破2 m/min�����。航天發(fā)動機鈦合金燃料噴嘴���、船舶耐壓艙室等大厚度構(gòu)件���,單道焊即可完成8-15mm板厚連接��。

二�、激光-TIG復(fù)合焊接

1����、技術(shù)原理

激光-TIG復(fù)合焊接采用"精密雕刻+精細修飾"模式:激光形成深寬比達5:1的熔池(20mm厚板單道熔透);TIG電弧通過100-300A穩(wěn)定電流預(yù)熱待焊區(qū)域���,降低激光匙孔波動��,緩冷作用減少氣孔和裂紋傾向�。

2�、核心優(yōu)勢

-

??深寬比優(yōu)化??:激光主能量實現(xiàn)深熔透(深寬比>5:1),避免"矮胖型"焊縫�����,特別適合鈦合金精密結(jié)構(gòu)件�。

-

低缺陷率??:TIG電弧的惰性氣體保護使氣孔率降低至0.5%以下��,預(yù)熔層減少熱裂紋敏感性�����,接頭延伸率提升30%。

-

間隙容錯率提升:裝配間隙容忍度從0.2mm提升至0.8mm��。

3��、應(yīng)用場景

聚焦高精度鈦合金結(jié)構(gòu)焊接�����,如航空發(fā)動機機匣(15-30mm厚�����,表面粗糙度Ra≤3.2μm)����、人工關(guān)節(jié)支架焊接���,實現(xiàn)精密制造需求�。

三�、激光-CMT復(fù)合焊接

1、技術(shù)原理

激光-CMT復(fù)合焊接通過"冷態(tài)焊接+智能調(diào)控"實現(xiàn)突破:CMT技術(shù)以無電流回抽機制實現(xiàn)超低熱輸入(≤50 J/mm),激光匙孔與電弧長度閉環(huán)控制(±0.01mm精度)協(xié)同穩(wěn)定熔池�,避免未熔合缺陷。

2�����、核心優(yōu)勢

-

??超低熱輸入??:CMT脈沖送絲技術(shù)使熱輸入<8kJ/cm�,較傳統(tǒng)TIG焊降低40%,1.2mm鈦合金板焊接后角變形<0.5°�。

-

??熔滴控制??:無飛濺短路過渡,熔池動態(tài)穩(wěn)定����,X射線檢測氣孔率<0.1%;結(jié)合激光匙孔效應(yīng)�����,熔深一致性誤差<5%����。

-

??效率提升??:焊接速度達2.4m/min(等效熱輸入下),較CMT單機工藝效率翻倍����,適合核電主管道等薄壁構(gòu)件。

-

熱影響區(qū)細化:晶粒尺寸從50μm細化至15μm�����,力學性能提升20%�。

-

變形量極小:10mm厚板角變形≤0.5°/m��,無需后續(xù)校形���。

-

零飛濺成形:減少80%打磨工作量�����,接頭強度標準差≤5MPa����。

3��、應(yīng)用場景

適用于高精度構(gòu)件焊接��,如航天運載火箭貯箱(10-25mm厚����,變形≤0.1mm/m)、半導(dǎo)體真空腔體(內(nèi)壁平整度≤0.05mm)�����,實現(xiàn)"焊后即成品"���。

四���、等離子-MIG復(fù)合焊接

1、技術(shù)原理

等離子-MIG復(fù)合焊接采用"強力鉆孔+快速灌漿"機制:等離子弧以10^5 W/cm²能量密度實現(xiàn)深熔透(40mm厚板單道熔深30mm)���;MIG通過φ1.2-1.6mm焊絲高速送絲(8-15 m/min)�����,熔敷率達15-20 kg/h���,效率較單一等離子焊提升60%。

2�、核心優(yōu)勢

-

熔深與效率雙高:等離子弧保證熔深≥25mm,MIG焊接速度達3-4 m/min

-

??穿透力倍增??:等離子弧能量密度達30MW/m²��,配合MIG填充效率��,16mm鈦合金單道焊熔深達12mm�,效率較埋弧焊提升3倍�����。

-

??成本優(yōu)勢??:無需坡口加工����,裝配間隙容忍度達1.5mm,材料利用率提升25%���;10mm板焊接成本僅為傳統(tǒng)工藝的60%��。工時成本降低40%�,電能消耗減少30%�。

-

工序簡化:50mm厚板焊接從8-10道減至3-4道

3、應(yīng)用場景

適用于超厚鈦合金結(jié)構(gòu)焊接�����,如核電壓力容器(80-100mm厚)���、大型船舶甲板拼接�����,單日焊接工作量突破50m���。

鈦合金中厚板焊接的高效方案正在突破傳統(tǒng)制造邊界�����。四種方案各展所長:激光-MIG平衡效率與質(zhì)量����,激光-TIG提升精密成形����,激光-CMT實現(xiàn)超低熱輸入,等離子-MIG主攻厚板高效焊接�����。