儲罐焊切自動化如何應(yīng)對厚壁材料?

發(fā)布日期:2025-08-08 15:19 ????瀏覽量:

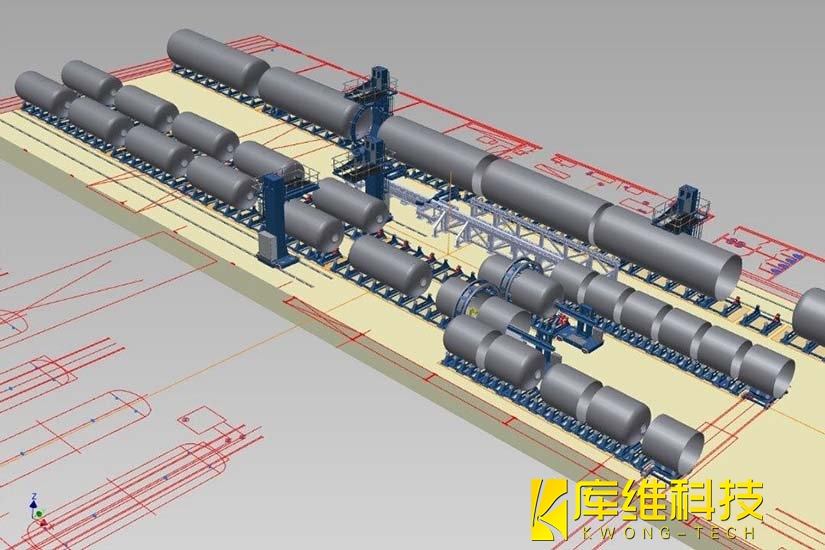

在能源儲備��、化工儲運等關(guān)鍵領(lǐng)域�����,厚壁儲罐(厚度通常達(dá)15-100mm)作為核心設(shè)備�����,其焊切質(zhì)量直接關(guān)系到系統(tǒng)安全性與服役壽命��。自動化技術(shù)的應(yīng)用正逐步破解效率低下����、質(zhì)量波動大、安全風(fēng)險高等痛點����。

一、厚壁儲罐焊切的核心挑戰(zhàn)

厚壁材料(如Q345R碳鋼��、304不銹鋼����、9%Ni鋼)焊接需克服三大核心難題:

-

熱輸入控制難:手工焊接時�,40mm厚板需多層多道焊,單道焊縫人工干預(yù)次數(shù)達(dá)2次����,易導(dǎo)致熱影響區(qū)(HAZ)晶粒粗大,低溫韌性下降30%以上(如-196℃ LNG儲罐焊縫沖擊韌性需≥100J)��。

-

效率瓶頸顯著:傳統(tǒng)埋弧焊焊接速度僅300-500mm/min����,10m長縱縫需6-8小時,且需預(yù)留20%返工時間��。

-

安全風(fēng)險突出:密閉罐體內(nèi)焊接煙塵濃度達(dá)8-15mg/m³(遠(yuǎn)超國標(biāo)4mg/m³)����,焊工職業(yè)病發(fā)生率是普通工種的3.2倍。

數(shù)據(jù)對比:一化工企業(yè)20mm厚不銹鋼儲罐焊接�,傳統(tǒng)工藝合格率僅72%,單罐焊接周期28天�;采用自動化技術(shù)后,合格率提升至96%���,周期縮短至12天����。

二���、自動化三大核心解決方案

1��、智能焊接機(jī)器人

-

高精度運動控制:通過協(xié)作機(jī)器人六軸聯(lián)動架構(gòu)實現(xiàn)±0.02mm重復(fù)定位精度���,搭載力控傳感器實時補(bǔ)償焊接變形,在鋼結(jié)構(gòu)厚板焊接中使單道焊縫人工干預(yù)次數(shù)從2次降至0.2次����,效率提升70%��。

-

多層多道焊工藝包:利用“厚板焊接參數(shù)數(shù)字孿生模型”��,可自動匹配電流(240-260A)��、電壓(29-31V)�����、擺幅(3-5mm)����,實現(xiàn)15-40mm厚板無缺陷焊接�����,有重工企業(yè)應(yīng)用后焊接工序人力成本下降82%���。

2、激光-電弧復(fù)合切割

-

高功率激光切割:坡口切割機(jī)搭載30kW激光器�����,采用“氧氣快速切割工藝”,切割50mm碳鋼速度達(dá)1.2m/min��,熱變形量<0.1mm/m�,較傳統(tǒng)等離子切割效率提升120%。

-

坡口一次成型:通過五軸聯(lián)動切割頭����,實現(xiàn)V型、Y型����、K型坡口加工,省去銑邊工序�,有壓力容器企業(yè)應(yīng)用后材料利用率從75%提升至92%。

3��、焊縫跟蹤與質(zhì)量監(jiān)控

-

實時視覺跟蹤:采用激光輪廓傳感器(如TH6D)動態(tài)檢測焊縫間隙(±0.5mm內(nèi))����,配合AI算法生成焊接路徑,讓一家汽車零部件廠實現(xiàn)12種產(chǎn)品混線生產(chǎn)��,換型時間從4小時壓縮至15分鐘�。

-

在線無損檢測:集成X射線實時成像與超聲波探傷,合作案例中有智能制造工廠,通過“焊接-檢測”聯(lián)動系統(tǒng)��,使焊縫缺陷檢出率達(dá)100%����,返工率從15%降至2%。

儲罐焊切自動化通過“高精度設(shè)備+智能算法+數(shù)字管控”的協(xié)同創(chuàng)新�,已實現(xiàn)厚壁材料焊接從“經(jīng)驗依賴”到“數(shù)據(jù)驅(qū)動”的跨越��。

相關(guān)文章

焊接自動化都有哪些設(shè)備����?

工業(yè)機(jī)器人價格范圍是多少��?

等離子焊接在不同行業(yè)上的應(yīng)用

如何選擇適合焊接自動化的設(shè)備和技術(shù)?

創(chuàng)新引領(lǐng):探索激光焊接機(jī)器人的制造業(yè)應(yīng)用

小型焊接機(jī)器人價格解析:如何找到性價比最高的選擇����?

常見的工業(yè)機(jī)器人主要有哪幾個種類���?

工業(yè)焊接機(jī)器人的安全措施有哪些?

工業(yè)焊接機(jī)器人的發(fā)展趨勢有哪些�����?